Введение в предиктивный мониторинг в промышленности

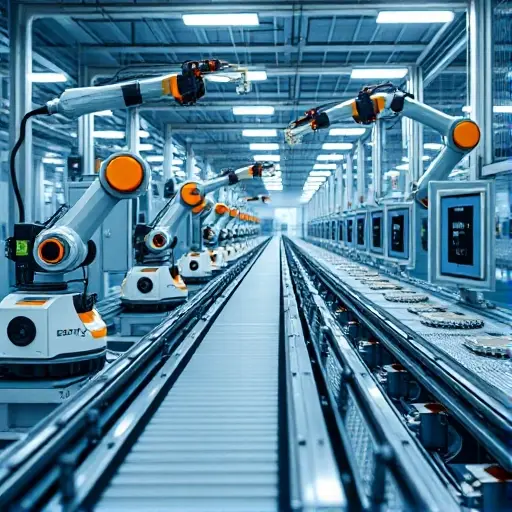

Современные промышленные предприятия стремятся максимально повысить надежность и безопасность своих производственных процессов. Одной из ключевых задач является минимизация простоев оборудования, связанных с авариями и поломками станков. В этом контексте предиктивный мониторинг занимает центральное место, позволяя заранее выявлять потенциальные дефекты и предотвращать аварии.

Предиктивный мониторинг — это методика сбора и анализа данных с оборудования в режиме реального времени, что позволяет прогнозировать возникновение неисправностей до того, как они приведут к сбою. В данной статье рассмотрим особенности интеграции систем предиктивного мониторинга с механизмами автоматической аварийной остановки станков, что становится важным звеном системы промышленной безопасности.

Принцип работы систем предиктивного мониторинга

Предиктивный мониторинг основан на сборе разнообразных параметров, характеризующих состояние оборудования. Это может включать вибрационные показатели, температуру, давление, токовую нагрузку и другие физические величины. Полученные данные анализируются с использованием алгоритмов машинного обучения, статистических моделей и методов искусственного интеллекта для выявления аномалий.

Такие системы позволяют обнаружить ранние признаки износа деталей, неправильной работы механизмов или перегрузок. Важным преимуществом является возможность планирования технического обслуживания, снижения затрат на ремонты и повышение безопасности, поскольку предотвращаются критические отказы.

Компоненты системы предиктивного мониторинга

Основными элементами предиктивного мониторинга являются:

- Датчики и сенсоры — обеспечивают сбор информации о различных параметрах оборудования.

- Системы передачи данных — передают полученную информацию к центральной аналитической платформе.

- Аналитические модули — обрабатывают данные с помощью алгоритмов оценки состояния.

- Интерфейсы отображения — визуализируют результаты анализа для операторов и технического персонала.

Эти компоненты в совокупности создают мощный инструмент, позволяющий контролировать состояние станков в режиме реального времени.

Автоматическая аварийная остановка станков: назначение и особенности

Автоматическая аварийная остановка — это механизм, который при выявлении критических отклонений в работе оборудования инициирует немедленное прекращение работы станка. Данный функционал существенно снижает риск повреждения оборудования, травмирования персонала и сбоев технологического процесса.

Обычно системы аварийной остановки интегрированы с датчиками безопасности и контроллерами, обеспечивая молниеносное реагирование на возникновение опасных ситуаций. Важно, чтобы такие системы были надежными, отказоустойчивыми и быстро реагировали на сигналы предиктивного мониторинга.

Типы аварийных остановок

Существует несколько категорий аварийных остановок:

- Экстренная остановка (Emergency Stop) — используется при непосредственной угрозе жизни или здоровью, реализуется через аппаратные кнопки или сенсоры безопасности.

- Автоматическая остановка по сигналам мониторинга — инициируется системой предиктивного мониторинга при обнаружении предаварийных признаков.

- Плановая остановка — связана с регламентными работами, но может быть инициирована в случае рекомендаций системы предиктивного мониторинга.

В статье мы сосредоточимся на интеграции второго типа — автоматической остановке на основе данных мониторинга.

Интеграция систем предиктивного мониторинга и автоматической аварийной остановки

Объединение предиктивного мониторинга и механизмов аварийного останова позволяет создать комплексную систему защиты станков. Такая интеграция включает передачу информации о состоянии оборудования непосредственно к управляющим контроллерам, которые реализуют логику остановки.

Ключевые задачи интеграции:

- Обеспечение своевременного и точного обнаружения предаварийных состояний.

- Передача сигнала на автоматическую остановку без задержек.

- Минимизация числа ложных срабатываний для предотвращения необоснованных простоев.

Архитектура интегрированной системы

Типовая архитектура включает несколько уровней:

| Уровень | Функции |

|---|---|

| Датчики и сенсоры | Сбор параметров: вибрация, температура, ток и др. |

| Система сбора и передачи данных | Передача данных в центральный блок анализа |

| Аналитический модуль | Обработка, выявление аномалий, формирование сигналов |

| Контроллер управления остановкой | Принятие решения об остановке и активация механизмов аварийной безопасности |

| Интерфейс оператора | Отображение состояния, уведомления и логирование событий |

Такая структура позволяет обеспечивать непрерывный мониторинг и мгновенное реагирование.

Особенности реализации и сложности

При внедрении интегрированных систем необходимо учитывать следующие моменты:

- Точность датчиков и надежность передачи данных — критично для избежания ложных срабатываний.

- Разработка адекватных алгоритмов анализа, учитывающих специфику каждого типа станков и режущих инструментов.

- Гибкая настройка порогов тревоги и остановки с возможностью ручной корректировки оператором.

- Интеграция с существующими системами управления и безопасности предприятия.

Также важна подготовка персонала и тестирование системы в реальных условиях.

Преимущества интеграции для предприятий

Объединение предиктивного мониторинга и автоматической аварийной остановки приносит значительные преимущества:

- Улучшение безопасности: оперативное реагирование на угрозы снижает риск аварий и травм.

- Снижение затрат на ремонт: выявление проблем на ранних стадиях предотвращает серьезные поломки.

- Минимизация простоев: автоматическая остановка до аварии позволяет проводить плановые ремонты и избегать незапланированных остановок.

- Повышение качества продукции: стабильная работа станков улучшает качество обрабатываемых деталей.

- Оптимизация технического обслуживания: переход от планово-предупредительного к условному обслуживанию.

Внедрение таких систем способствует общей цифровой трансформации производства и повышению конкурентоспособности.

Экономический эффект и возврат инвестиций

На практике внедрение интегрированных систем обычно сопровождается значительным сокращением затрат на эксплуатацию оборудования. Быстрый возврат инвестиций достигается за счет:

- Снижения числа аварийных остановок и простоев.

- Уменьшения затрат на замену и ремонт узлов.

- Оптимизации использования запчастей и расходных материалов.

- Повышения эффективности работы персонала.

Все это обеспечивает конкурентное преимущество и устойчивое развитие предприятия.

Технологии и инструменты для интеграции

Для реализации интегрированных систем предиктивного мониторинга и автоматической остановки применяются различные аппаратные и программные решения. Среди лидирующих технологий можно выделить:

- Индустриальный Интернет вещей (IIoT): подключение датчиков и оборудования к единой сети.

- Промышленные протоколы передачи данных: OPC UA, Modbus, Profinet — обеспечивают надежную коммуникацию.

- Машинное обучение и искусственный интеллект: для построения моделей прогнозирования и классификации состояний оборудования.

- Промышленные контроллеры и PLC: реализуют логику автоматической остановки и взаимодействуют с системами безопасности.

- SCADA-системы и HMI: обеспечивают визуализацию и управление процессами.

Правильный выбор технологий зависит от характеристик конкретного производства и требований безопасности.

Пример реализации

На одном из машиностроительных предприятий была внедрена система с вибрационными датчиками и температурными сенсорами на ключевых узлах станков. Данные передавались в централизованное аналитическое ПО, которое выявляло отклонения в режиме реального времени. При превышении заданных параметров автоматически срабатывал контроллер остановки, активируя аварийный тормоз. Система также уведомляла операторов через панель управления и мобильные приложения.

В результате число внеплановых простоев сократилось более чем на 30%, а затраты на ремонт снизились на 25%. Такая интеграция стала примером успешного перехода к промышленной автоматизации 4.0.

Рекомендации по внедрению и эксплуатации

Для успешной интеграции систем предиктивного мониторинга и автоматической остановки следует придерживаться следующих практик:

- Провести детальный аудит оборудования и определить ключевые параметры для мониторинга.

- Выбрать качественные и сертифицированные датчики и средства передачи данных.

- Разработать индивидуальные алгоритмы анализа на основе исторических данных и норм эксплуатации.

- Обеспечить обучение персонала работе с новой системой и правильной интерпретации сигналов.

- Проводить регулярное тестирование и техническое обслуживание интегрированного комплекса.

- Обеспечить резервирование важных компонентов для повышения отказоустойчивости.

Только комплексный подход гарантирует эффективность и надежность решения.

Заключение

Интеграция систем предиктивного мониторинга с механизмами автоматической аварийной остановки станков является важным этапом развития промышленной безопасности и повышения эффективности производственных процессов. Благодаря своевременному выявлению и предотвращению критических состояний удается минимизировать риски аварий, сократить затраты на ремонт и повысить качество выпускаемой продукции.

Технологии IIoT, искусственного интеллекта и современные промышленные контроллеры открывают новые возможности для реализации таких систем. Однако успех внедрения зависит от правильного подбора оборудования, разработки адекватных моделей анализа, а также повышения квалификации персонала.

В итоге предприятия смогут добиться более устойчивой и безопасной работы оборудования, что положительно скажется на экономических показателях и общей конкурентоспособности. Таким образом, интеграция предиктивного мониторинга и автоматической аварийной остановки становится неотъемлемой частью цифровой трансформации современного производства.

Что такое системы предиктивного мониторинга и как они помогают в автоматической аварийной остановке станков?

Системы предиктивного мониторинга анализируют данные с датчиков и оборудования в реальном времени, используя алгоритмы машинного обучения и статистического анализа. Они предсказывают возможные отказы или отклонения в работе станков до того, как произойдет авария, что позволяет автоматически инициировать аварийную остановку и предотвратить повреждения оборудования и простой производства.

Какие технологии используются для интеграции систем предиктивного мониторинга с промышленным оборудованием?

В интеграции используются интерфейсы OPC UA, протоколы MQTT и REST API для обмена данными между датчиками, контроллерами и системой мониторинга. Также важную роль играют компоненты IIoT (промышленного интернета вещей), облачные платформы для обработки данных и специализированное программное обеспечение для визуализации и принятия решений в режиме реального времени.

Какие преимущества дает автоматическая аварийная остановка станков на основе предиктивного мониторинга по сравнению с традиционными методами защиты?

Автоматическая остановка с предиктивным мониторингом позволяет предотвратить аварии задолго до возникновения критических повреждений, уменьшая количество простоев и затрат на ремонт. В отличие от классических защитных систем, которые часто срабатывают постфактум, предиктивные технологии обеспечивают проактивный подход к безопасности и поддержанию высокого уровня производственной эффективности.

Как подготовить предприятие к успешной интеграции системы предиктивного мониторинга для аварийной остановки станков?

Необходимо провести аудит текущего оборудования и систем управления, определить ключевые точки контроля и потенциальные риски. Важно обеспечить надежную инфраструктуру передачи и обработки данных, обучить персонал работе с новой системой и внедрить процедуры реагирования на сигналы мониторинга. Также рекомендуется поэтапное внедрение с тестированием и адаптацией алгоритмов под специфику производства.

Какие сложности могут возникнуть при интеграции систем предиктивного мониторинга для автоматической остановки станков и как их преодолеть?

Основные сложности включают несовместимость оборудования, большое количество данных, требующих обработки в реальном времени, и необходимость точной настройки алгоритмов для минимизации ложных срабатываний. Решается это выбором унифицированных интерфейсов, внедрением мощных вычислительных систем, а также тесным взаимодействием специалистов по автоматизации, IT и производству для оптимизации работы системы.